Página Inicial > Infomax> Principais componentes das Correias

Principais componentes das Correias Transportadoras e Elevadoras

Existem normas técnicas e publicações nacionais/ internacionais que contribuem com entendimentos sobre a construção, tolerâncias na aplicação e comportamento das correias nos transportadores/ elevadores.

Para transportadores de correia, os processos de produção e aplicação são fortemente referenciados com as normas ABNT, ISO, DIN, CEMA, ASTM, ARPM e até pontualmente a MSHA.

As normas trazem parâmetros de fabricação e aplicação e por conta disto não podem ser ignoradas ou negligenciadas, pois sem elas seria impossível estabelecer padrões e indicadores de qualidade.

As correias são sempre fabricadas de modo a atender as especificidades de cada aplicação, ou seja, mesmo entendendo que padronização de sobressalentes (SKU – sigla utilizada do inglês e significa Stock Keeping Unit) é essencial para o negócio, deve-se buscar sempre fazer aplicações seguindo os preceitos da engenharia.

A ABNT NBR 6177, define correia como sendo contínua ou sem-fim destinada a formar uma superfície de sustentação sobre a qual ficará assentado o material a ser transportado, onde o movimento da correia produz o transporte propriamente dito.

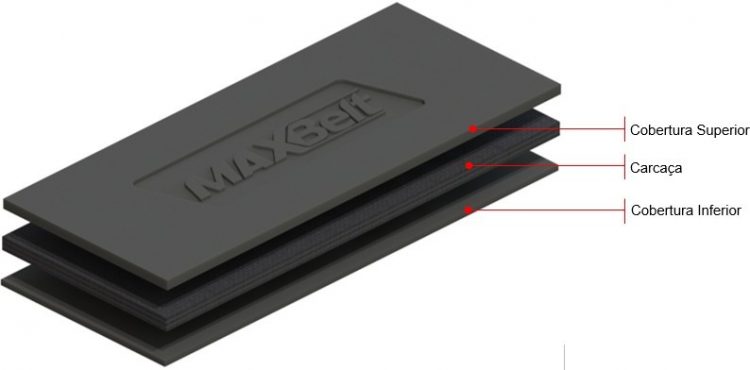

Basicamente uma correia transportadora/ elevadora é formada por um conjunto de carcaça (têxtil ou cabo de aço) + coberturas, entretanto em algumas aplicações específicas, alguns componentes podem ser adicionados ou removidos, por exemplo:

Para transporte de volumes (caixas) é comum observar correias apenas com a carcaça (sem coberturas de borracha), prática também adotada no agronegócio para transporte de grãos inteiros (sem presença de óleo/ pesticidas). Estas correias são conhecidas como FS x FS (FS = Friction Surface).

Em contrapartida componentes podem ser adicionados visando a obtenção de melhor performance e durabilidade das correias, tais como: malhas com maior resistência ao rasgo, detectores de rasgo, indicadores de desgaste e amortecedores de impacto.

São componentes usados em correias transportadoras:

CARCAÇA

A carcaça da correia deve ser selecionada de modo que:

• Resista as tensões aplicadas (partida, frenagem e operação);

• Resista ao impacto dos materiais na alimentação;

• Garanta o correto acamamento sobre os roletes;

• Capacidade de flexão nos tambores;

• Fatores de alongamento dentro do curso disponível.

COBERTURAS DE BORRACHA

As coberturas de borracha, têm por função:

• Proteger a carcaça da correia da ação do material transportado e intempéries;

• Atender requisitos de segurança exigidos (antichama/ antiestática).

A seleção do composto de borracha deve ser feita considerando se há temperatura (Acima de 80°C), presença de óleos ou ácidos, grau de abrasividade do material, granulometria e frequência. (Ver CEMA STANDARD 550 – Classification and Definition of Bulk Materials).

Para aplicações onde a temperatura do material seja superior a 80°C a seleção dos compostos deve respeitar uma espessura mínima, normalmente indicada pelo fabricante da correia, por exemplo.

Um composto de borracha desenvolvido para resistir a temperaturas até 150°C, necessita de 10mm de espessura para que se obtenha o máximo de desempenho.

“REFORÇO” DE MAIOR RESISTÊNCIA AO RASGO

Atualmente os fabricantes de correia utilizam “malhas” especiais que podem ser de cabo de aço ou têxtil. Fabricadas com maior resistência na trama da carcaça, oferecem maior resistência quando ocorre a penetração e ação cortante de algum material na correia, seja ele de processo ou um “corpo estranho”.

Este componente pode ser inserido tanto na parte inferior como na superior da correia, sempre imediatamente após a carcaça com borracha de ligação adequada.

DETECTOR DE RASGO

Utilizando geralmente de tecnologia RFID são “sensores” inseridos na correia durante a fabricação, com geometria e espaçamento definida pela especificação dos leitores externos, de modo que caso ocorra a ruptura do sensor (rasgo) o leitor detecta e aciona a parada do transportador.

INDICADOR DE DESGASTE

Elemento inserido na cobertura superior da correia em posição solicitada pelo cliente ou determinada pelo fabricante da correia. Dotado de cor diferente da borracha, tem como princípio indicar ao inspetor durante uma avaliação visual, o momento de programação de troca da correia.

A sua funcionalidade depende totalmente de um plano de inspeção com frequência de execução correta.

Clique aqui e saiba mais sobre o Indicador de Desgaste MAXBELT

AMORTECEDOR DE IMPACTO

Tecido especialmente desenvolvido para absorver o impacto gerado pelo carregamento do material sobre a correia, protegendo assim a carcaça contra danos prematuros.

Geralmente são utilizados em correias de recebimento de toras (indústria de papel e celulose) ou em correias que recebem material de britadores primários.